강철 구조 방화 도료의 보온 성능 편차 및 보온 성능 감쇠에 대한 테스트.

1.ISO 834-1:1999/EN 13381-8/ASTM E119

2. GA/T714-2007의 부품 방화 재료의 빠른 가열 내화 시험 방법(선택 사항)에 부합한다.

내화 시험로 산스키 16비트 고정밀 채집 카드를 사용하여 각 채널의 온도, 압력, 유량 등의 데이터를 수집합니다.마이크로컴퓨터 분석, 처리와 제어를 거쳐 연소의 진실한 정보를 실시간으로 재현하고 마이크로컴퓨터 분석과 판단을 통해 직접 결과를 얻는다.전체 기계는 양질의 부품을 채용하여 시스템의 고품질, 고속 운행을 보장하고 선진성을 가지고 있다.

16비트 고정밀 채집카드 + 멀티채널 모듈 + 마이크로컴퓨터를 사용하여 PID 전자동 제어 방법을 실현하였으며 뛰어난 안정성, 중복성, 재현성을 가지고 있다.

노체 구조: 노체 구조는 미국 GOVMARK 기술을 사용해야 한다.5층 구조로 내층이 1300°C일 때 외층의 온도는 실온이다.긴 수명으로 내부 인슐레이션을 쉽게 교체할 수 있습니다.

가열 커브 조건:

가열 커브 조건:

1.계기 구성: 내화시험 수직로, 연소제어부분, 가스부분, 유압측정시스템, 연기배출시스템, 컴퓨터제어시스템, 온도측정시스템(난로온도데이터수집시스템, 시험부품온도수집시스템) 및 전용시험소프트웨어.

2. 시험로: 수평식 시험로로 용광로 크기는 1200mm(길이)x1050mm(너비)x450mm(깊이)이다.

3. 샘플 수량: 세 샘플의 테스트를 동시에 만족시킬 수 있습니다.

4. 난로체 구조: 5층 구조를 사용한다.내부 온도가 1300 ° 이면 외부 온도는 상온입니다.바깥쪽에서 안쪽으로, 그들은 첫 번째 층은 강철 구조 프레임입니다.2층은 붉은 벽돌로 만든다;3층은 내화 고온 석면이다.4층은 내화벽돌;5층은 모래석 내화 고온면.내화 재료의 온도는 1600°C에 달한다.난로체는 45도를 넘지 않는다.

5 고압 연소기:

5.1 150kw 출력 고압 연소기 2대(탄화수소 4대로 가열)를 사용하고 연소기는 공연비 제어를 가지며 해당하는 가스 제어 밸브와 공기 제어 밸브를 배치하여 최상의 연소 효과를 얻는다.안전을 보장하기 위하여 연소기 선형과 부품은 국내 유명 브랜드를 선택한다;

5.2 연소기: 불점화와 소화자동경보장치를 휴대한다.

5.3 용광로 벽 양쪽에는 고속 연소기 2개가 내장되어 있으며, 각 측면에 1개씩 (총 4개는 탄화수소 가열용, 각 측면에 2개씩) 있다.그것은 난로 안의 온도를 높이는 데 필요한 열을 제공했다.

5.4 점화 제어 방식: 컴퓨터 프로그램의 자동 점화와 고압 전자 점화 두 가지 제어 방식이 있다.프로그램에는 자동 점화 방법이 있다.난로 안에서 사용하는 횃불 수량은 표준 시간-온도 곡선의 요구에 부합하고 난로 내 각 점의 온도의 균일성을 확보한다.

5.6 가스관과 공기관: 나비밸브, 공연비례밸브, 2차감압밸브, 수동나비밸브, 점화컨트롤러, 고저압스위치, 가스초압안전밸브, 가스액분리기, 1차감압밸브, 액상전환밸브, 가스압력계, 저압계, 볼밸브, 가스누출경보기, 스테인리스강호스, 가스고압호스 등으로 구성된다.

5.7 온도 측정 시스템:

5.7.1 용광로 내 열전쌍: 용광로 내에는 GB/T 16839.1에 부합하는 선경 0.5mm의 K형 니켈크롬 니켈실리콘 열전쌍을 사용하고 겉덮개는 내열 세라믹 튜브이며 중간에 내열 재료를 채운다.끝부분 돌출튜브의 길이는 25MM 이상이고 내온성은 1300도 이상이다.그것은 모두 4개의 열전지가 있다.

5.7.2 회화 표면의 온도 측정: 지름 0.5MM의 열전지를 사용하여 두께 0.2MM, 지름 12MM의 원형 동판에 용접되며, 가로 세로 30MM, 두께 2.0MM의 석면 라이닝을 덮어야 한다.

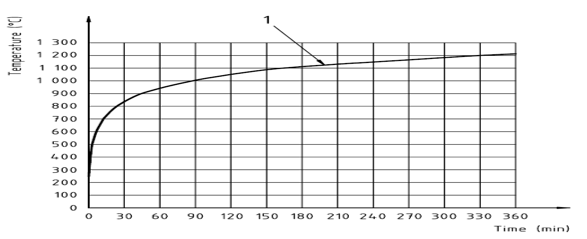

5.7.3 섬유 난로 온도 상승 곡선: 매번 최대 연소 시간 360min, 최고 온도 1300 ℃.온도 상승 곡선은 아래 표에 따라 진행해야 한다.난로 온도 균일성: 열전지 채집 온도와 표준 곡선의 차이 <100 ℃

상승 제어 편차의 요구 사항, 즉 다음을 충족합니다.

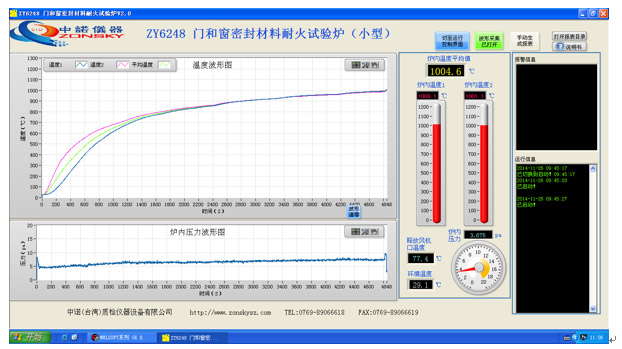

5 10 30 t>60이면 de=2.5% 5.7.4 탄화수소류 화재가열곡선: GA/T714-2007 제5.1.2절에 부합한다. 5.8 측정 기구의 정밀도: 5.8.1 측정온도: 난로내: ±15℃; 5.8.2 등불측: ±2.5 ℃; 5.8.3 용광로 압력: ±3Pa; 5.8.4 시간: ± 1s/h; 5.9 압력 측정 시스템: 5.9.1 난로 내 압력 측정: 측정 범위 0-100Pa;미국에서 수입한 차압계를 채용하여 T자형의 측정프로브로서 측정정밀도는 ± 0.5pa이다.과압 보호 기능이 있어 난로 내 압력이 100Pa 이상일 경우 프로그램 과압 보호를 수행하고 가스 공급을 중단하며 시험을 종료한다;GB/T9978.1-2008 표준을 준수합니다. 5.9.2 1분마다 난로 내 압력을 기록하고 설비의 정밀도를 1초로 기록한다.데이터 수집 속도는 초당 3회다.용광로 압력 제어와 데이터 수집, 용광로 압력은"제2장 표준 부합"의 각 표준 요구에 따라 실시간 제어를 보장할 수 있으며, 배연 시스템과 제어 회로를 형성한다; 5.9.3 T자형 측정 프로브: USU310S 내고온 스테인리스 강관을 사용하여 용광로에서 용광로 벽을 지나 용광로 밖으로 도달하면 용광로 안팎의 압력이 일치한다. 5.9.4 압력 변송기: 고정밀 압력 센서.시험 5분 동안은 15pa±5pa, 10분 후에는 17pa±3pa다. 5.10 유압 시스템: 5.10.1 난로체 뒤쪽의 난로벽에는 배연공이 설치되여있으며 배기관과 련결되여 로체내의 연기를 배출하여 압력을 통제하는데 사용된다.난로 안의 압력을 제어하다.용광로 안의 송풍과 배풍은 1.5kw 고출력 송풍기와 주파수 변환기가 제어하고, 풍량은 컴퓨터 프로그램이 자동으로 제어하여 연소, 압력과 배연의 요구를 만족시킨다. 5.10.2 유압 파이프: 난로 내부는 고온에 견디는 직경 300mm의 USU310S 스테인리스 강관으로 만들어져 1300 ℃ 의 고온을 견딜 수 있으며 상부에는 공기 냉각을 위한 수동 밸브가 있다.용광로 밖에는 벽 두께 5mm의 용접관을 사용한다. 5.10.3 유압 전력: AC380, 1.5kw 내고온 고압 송풍기. 5.10.4 냉각 방식: 공기 냉각 방식을 사용합니다. 5.10.5 용광로 압력 제어와 데이터 수집, 용광로 압력은 상술한 표준의 요구에 따라 배연 시스템과 형성된 제어 회로를 실시간으로 제어할 수 있다; 5.11 컴퓨터 제어 시스템 및 데이터 수집: 그림 5 참조 5.11.1 컴퓨터 + 모듈 + PLC + PID 등 제어 시스템을 사용합니다. 인터페이스에는 주 제어 인터페이스, 난로 온도 곡선 인터페이스, 압력 디스플레이, 시료 온도 인터페이스가 포함되며 역사 데이터 저장, 조회 등 기능이 있으며 EXCEL 파일 저장으로 변환할 수 있습니다. 5.11.2 테스트 기록 (3초/회) 은 번호에 따라 저장되며 언제든지 조회할 수 있습니다.테스트 보고서의 인쇄 효과는 실시간으로 볼 수 있으며 시작, 계산 및 저장 등의 버튼을 클릭하면 쉽게 사용할 수 있습니다. 5.11.3 또한 이전 실험 데이터를 로드하여 다시 계산하고 보고서를 작성할 수 있는 데이터 검색 기능이 추가되었습니다. 5.11.4 제어 시스템 하드웨어: 일본 미쓰비시 PLC 1세트,64번 16비트 고정밀 채집 카드;온도 전송 모듈 60개. 5.12 시험로 설치 조건: 5.12.1 용광로 부지 면적: 길이 3m * 폭 3m * 3.5m; 5.12.2 지면이 평탄하고 기초콘크리트의 두께가 100mm보다 크며 주위의 통풍이 양호하며 인화성, 폭발성, 부식성 가스와 분진이 함유되어 있지 않다. 5.12.3 디바이스 주변에는 적절한 유지 관리 공간이 있습니다. 5.12.4 온도: 5 ℃ ~ 40 ℃. 5.12.5 기압: 86~106kpa. 5.12.6 AC 220v/50HZ. 5.12.7 허용 전압 변동 범위: 220V ± 10%. 5.12.8 허용 주파수 변동 범위: 50Hz±1%. 5.12.9 사용자는 설치 현장에서 장치에 해당하는 용량의 공기 및 전원 스위치를 구성해야 하며, 이 스위치는 독립적이고 장치에 전용되어야 합니다. 5.12.10 설비가 작동하지 않을 때 환경온도는 +0~45도 사이를 유지해야 한다. 5.12.11 전체 기기의 접지.

WhatsApp:

WhatsApp: 휴대전화:

휴대전화: 지금 연락하세요

지금 연락하세요